«Сейчас с китайскими партнерами общаемся, выстраиваем свою специфику на китайских шасси», — рассказывает глава челнинской ГК «Коммерческие грузовики» Тимур Галиев. Отечественные «КАМАЗы», «МАЗы» и «Уралы» пока не способны одновременно выполнять государственные контракты и удовлетворять потребности коммерческого рынка. Однако с начала СВО Komgruz увеличил оборот в 2,5 раза до 1,5 млрд рублей. И автогиганты, и производители техники поменьше постепенно приходят к осознанию, что все нужно производить самим. О том, каково начинать строить бизнес в 19 лет, как удалось удержать сотрудников в момент кризиса и почему на рынке образовался дефицит, — в интервью «БИЗНЕС Online».

Тимур Галиев: «У нас ребята все молодцы, они не сидят, не считают часы, лишь бы быстрее уйти с работы»

«У нас на предприятии слаженная командная работа»

— Тимур Ирекович, в прошлом году вам удалось увеличить оборот в 2,5 раза до 1,5 миллиарда. Как вам это удалось?

— Увеличился спрос на грузовую технику, в том числе спецтехнику. А в целом у нас на предприятии слаженная командная работа. На сегодняшний день помимо основного производства в Набережных Челнах открыты и действуют не первый год обособленные подразделения в Москве и Челябинске. У нас ребята все молодцы, они не сидят, не считают часы, лишь бы быстрее уйти с работы. В нашей компании нормированный рабочий день с 9:00 до 18:00, но ребята и до 8, бывает, сидят. Отрадно говорить о том, что все-таки они заинтересованы в успешной деятельности предприятия. Это распространяется и на производственный персонал.

— Почему именно в этих городах открылись?

— Челябинск затрагивает северную часть нашей страны, Москва — центр. Много клиентов из ЦФО до Челнов не доезжают, остаются там, ищут именно на месте у себя все. С логистикой у нас тоже все хорошо — смонтировали, машину довезли, проблем нет. Ребята там уже на месте отработают.

— А цены не выросли?

— Увеличилась стоимость продукции по мере образования дефицита. Это всегда так бывает, когда не хватает продукции, ценники начинают завышать. Стоимость выросла в 1,5 раза, но это был такой небольшой промежуток времени, а потом вернулись к нормальному ценообразованию.

— Что было в дефиците?

— Шасси, краны-манипуляторы в определенный момент.

— А сейчас есть ли дефицит шасси?

— Я бы не сказал..

— Увеличилось ли количество клиентов с началом СВО?

— Несколько увеличилось.

«Есть ряд изготовителей, которые хорошо зашли на российский рынок и сейчас востребованы»

— Планируете ли развивать модельный ряд?

— Да, мы этим в данный момент и занимаемся. Сейчас вот с китайскими партнерами общаемся, выстраиваем свою специфику на китайских шасси. Есть ряд изготовителей, которые хорошо зашли на российский рынок и сейчас востребованы. Тот же самый HOWO, допустим, Sitrak, Shacman.

Я думаю, все вернется на круги своя — эту дыру китайским сегментом залатали временно. Дай бог, чтобы наша промышленность развивалась семимильными шагами и мы все-таки производили все свое.

— Какое соотношение иностранных машин и российских у вас на производстве?

— Преобладающее количество — российские. Я не знаю, как другие предприятия, но я все-таки склоняюсь к отечественному производителю. Это не лесть, а так оно и есть. Пытаемся работать все-таки на своих отечественных автомобилях. Тем более у нас вся инженерная база под «КАМАЗ», «Урал». Нам зачем изобретать велосипед? Мы берем и просто улучшаем.

«Я бы не сказал, что после начала спецоперации наше предприятие как-то пострадало. Вообще не пострадало, от слова совсем»

«Пришлось подключать и «Уралы», и «МАЗы»

— Вы работаете на шасси «КАМАЗов»?

— «КАМАЗы», «МАЗы», «Уралы». Мы, конечно, живем в Набережных Челнах, и градообразующим предприятием является КАМАЗ, и работали изначально на их шасси, и до сих пор работаем и больший акцент ставим на «КАМАЗе». Но есть определенные периоды, когда автомобилей нет. Условно, завод принял корпоративный заказ на большую партию машин. КАМАЗ тоже не резиновый, им надо выполнить обязательно контракт в полном объеме, дальше они уже будут работать с внутренним рынком, но и при этом они не обижают партнеров, часть машин дают. Но дополнительно, чтобы загрузить производство, 1,5 года назад пришлось сюда подключать уже и «Уралы», и «МАЗы».

— Это связано с началом спецоперации?

— Нет, задолго до этого спрос превышал предложение. На тот момент уже у ряда заводов-изготовителей грузовых автомобилей, не только КАМАЗа, был определенный рост, и в этот момент образовался дефицит автомобилей.

— С чем был связан этот увеличенный спрос?

— Разные мнения бытуют по этому вопросу. Например, взять строительный сектор, ипотечное жилье — у нас же с размахом строят, государство инвестирует в это дело деньги. Соответственно, дома строят — техника нужна. Второе — нефтянка. На тот момент, если мне память не изменяет, нефть стоила хороших денег на мировом рынке. Следовательно, добыча увеличивалась, и нужно было больше техники. Энергетики тоже подвязаны к строительству. Дома возводятся, дороги строятся — необходимо освещение.

И я бы не сказал, что после начала спецоперации наше предприятие как-то пострадало. Вообще не пострадало, от слова совсем. Мы даже, наоборот, увеличили штат сотрудников.

— Кто ваши клиенты?

— Дилеры КАМАЗа, дилеры «Урала», дилеры МАЗа, торгующие организации. Конечные потребители из нефтегазового сектора, из строительного сектора. Нефтяники, газовики, энергетики, строительные компании. Это основной сегмент, который потребляет нашу технику.

«Наше предприятие зарекомендовало себя на рынке. Проблем нет, я бы сказал, что у нас работают одни из лучших специалистов»

— Нет ли проблем с поиском кадров? Сейчас многие заводы, тот же КАМАЗ, жалуются на кадровый голод.

— Наше предприятие зарекомендовало себя на рынке. Проблем нет, я бы сказал, что у нас работают одни из лучших специалистов.

— Какие критерии отбора персонала?

— Приходило много людей самых разных. Мы смотрим на человека в целом. Сначала первое мнение. Как говорится, встречают по одежке, а провожают по уму. Приходит человек, мы сначала смотрим: где он работал, какое у него профессиональное образование. Есть у нас ребята, которые с нуля обучены нашим начальником производства и мастером, которых мы молодыми приняли, они получили опыт и сейчас вовсю работают. Но есть и ребята, которые пришли с колоссальным опытом в этой сфере деятельности — отошли от одного верстака и перешли к другому. Кроме того, организация обучает сотрудников в специализированных учебных заведениях.

«Будем увеличивать штат соразмерно количеству изготавливаемых машин»

— Сколько сотрудников у вас работает сейчас?

— Около 40. Это начальник производства, механик, два конструктора, инженер по сертификации, его помощник, сервис-менеджер, бухгалтерия, руководитель отдела кадров, слесари механосборочных работ, электрогазосварщики, маляры, снабженец, мастер производства и так далее. Сейчас этих сотрудников хватает. Будем увеличивать штат соразмерно количеству изготавливаемых машин. Сейчас у нас где-то человек 18 слесарей, вот умножайте на три. В 2023 году планируем открыть еще один сборочный участок площадью 1,2 тысячи квадратных метров, начали также строительство цеха на 1,4 тысячи квадратных метров.

«В 2018 году было принято решение начать строить цех с полным циклом производства, где будет находиться высокотехнологичное оборудование для сокращения временных затрат»

История создания компании: «База в родителях технически подкованных»

— Расскажите, как вы пришли к производству спецтехники?

— Фундаментом была семейная история. Я учился на автомеханическом факультете в КФУ, на втором курсе. Моя мама, Анна Николаевна, имеет колоссальный опыт в сфере машиностроения — я смотрел на нее со стороны и понимал, что мне тоже хочется развиваться в данной сфере.

Тогда пришла идея, чтобы уйти, как говорится, от зависимости родительской в сторону, начать зарабатывать самому, стал заниматься куплей-продажей нового грузового транспорта.

Потом окончил институт, женился. Понимал, что надо развиваться в этом направлении. Мы взяли в аренду небольшой бокс и начали заниматься доработками автомобилей.

Позже, когда объемы стали расти, создали крепкую партнерскую сеть из дилеров КАМАЗа, торгующих организаций, которые занимаются продажей, — конечные потребители начали о нас узнавать и все чаще обращаться за готовой техникой. В 2018 году было принято решение начать строить цех с полным циклом производства, где будет находиться высокотехнологичное оборудование для сокращения временных затрат.

— Мама вам сейчас как-то помогает?

— Нет, она на пенсии. Вообще изначально у нас так завелось, что мама в мой бизнес не лезет. У меня своя голова на плечах. Родительской помощи на тот момент было минимум. Просто я смотрел со стороны, чем они занимаются, участвовал в работе на каникулах, еще будучи школьником. Работал руками, гайки крутил, болты, на погрузчике ездил.

— Вы начали бизнес в 19 лет. Не страшно было?

— Нет, а чего страшного? Наоборот, интересно. База в родителях — технически подкованных, грамотных ребятах, которые создали бизнес вместе с партнером.

— Не было сложности при общении с партнерами и клиентами? Воспринимали ли такого молодого парня всерьез?

— Нет, сложностей никаких не возникало. Со всеми общались и общаемся до сих пор хорошо. И с конкурентами нормальные отношения.

«В целом на производственное оборудование средств не жалеем, и его много»

«Сейчас мы уперлись в то, что нам не хватает производственных мощностей»

— Сейчас ваша производственная мощность — 40 машин в месяц. Как вы пришли к этой цифре?

— Постепенно, сначала было в месяц машин 10 максимум. Соответственно, были и убытки в момент роста предприятия. Они возникали в связи с тем, что мы инвестировали деньги в производство — закупали оборудование. Следовательно, прибыли было меньше, чем затрат, людей наняли на постоянную работу. Это не сдельная работа какая-то была — кормить всех требовалось, зарплату платить. Соответственно, это все уходило со счетов предприятия. Нужно было время, чтобы немного раскрутить компанию. Есть такое понятие — зарплата в конверте, у нас не так с самого начала, все строго, четко, только официальная заработная плата: оклад плюс премия. Соответственно, для менеджеров премия — это объем продаж, а для производства — количество изготовленных автомобилей. Все трудности преодолели.

— Какую технику вы сейчас можете производить?

— Любую спецтехнику с кранами-манипуляторами. Бортовые, тягачи, самосвалы, ломовозы, лесовозы и так далее. Интересный проект, который также реализовали, — автомобили многофункциональные с КМУ. Кран-манипулятор с буровой навеской собственного производства в составе с сертифицированной подъемной площадкой для подъема людей на высоту.

Мы сделали собственный выпуск дополнительных опор на автомобили, которые необходимы для устойчивости при работе краноманипуляторной установки и не только. Платформу для груза на высоту — так называемые люльки — тоже начали сами производить. Создали для этого дополнительный участок. Для резки металла в прошлом году купили лазер. В целом на производственное оборудование средств не жалеем, и его много, перечислять не буду.

«Сейчас оборудование отечественное, китайское, Южная Корея»

— Не было ли проблем с приобретением другого оборудования из-за санкций?

— Не сказал бы. Отечественные производители и китайские есть.

— Сейчас у кого покупаете все оборудование?

— Сейчас оборудование отечественное, китайское, Южная Корея. У нас покупное что? Краны-манипуляторы, для буровой навески — шнек и вращатель, бортовая платформа и часть гидравлики. Все остальное производим сами с нуля.

«Я вообще не мечтатель. Не мечтаю, а работаю по факту»

«У нас был момент, когда имелся убыток. Вся команда осталась, продержалась, никто никуда не убежал»

— Как выглядит ваш рабочий день?

— Обычная операционная управленческая текучка. Как и у всех.

— Чем вы занимаетесь в свободное время?

— Провожу время с семьей. У меня двое детей маленьких — им два года и пять лет. Уделяю время родителям. Папа тоже участвует в деятельности предприятия, он следит за техническим состоянием цехов. Помогает на добровольных началах, он уже в предпенсионном возрасте. Супруга, кстати защитила кандидатскую диссертацию.

— Ваша профессиональная мечта?

— Я вообще не мечтатель. Не мечтаю, а работаю по факту. А так, все просто: чтобы команда со мной была, так же работала. Мы не первый год вместе все, все старожилы. Чтобы предприятие развивалось и люди с этим огнем в глазах также шли вперед вместе со мной.

На предприятии думаю о каждом сотруднике. Если есть какие-то проблемы у слесарей, мы разговариваем, делимся, решаем.

— Поделитесь секретами успешного бизнеса.

— Это прозрачность. В отношениях как с бизнес-партнерами, так и с клиентами. Есть ряд молодых руководителей, которые относятся к клиентам в духе: «У тебя же проблемы, ты и решай». Я не высокомерный, созваниваемся, если есть какая-то текущая проблема по срокам сдачи, например, беру и сам набираю механика или другого специалиста, решаем вопрос, находим какие-то точки соприкосновения.

Открытость тоже, думаю, немаловажна. Я со всеми на равных общаюсь, что со слесарем, что с директором. Все мы люди, и относиться ко всем надо по-человечески и с пониманием.

Ну и все-таки голова на плечах должна быть (смеется). И поддержка коллектива. Потому что, бывает, нет-нет да корабль тонет, везде так бывает, и с этого корабля начинают крысы бежать. У нас был момент, когда имелся убыток. Вся команда осталась, продержалась, никто никуда не убежал, это хороший очень показатель. Они остались работать дальше — и мы работаем и развиваемся. Вместе.

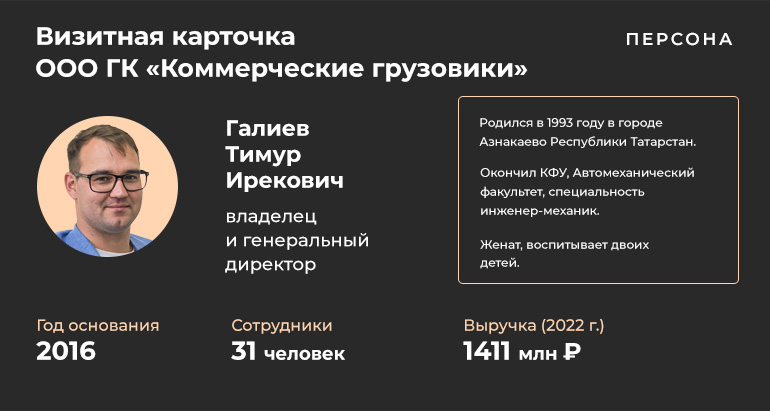

ООО ГК «Коммерческие грузовики» (завод-изготовитель).

Выручка за 2022 год — 1 411 млн рублей (бухгалтерские данные).

Число сотрудников: 31.

Год основания: 2016.

Визитная карточка руководителя

Галиев Тимур Ирекович — владелец и генеральный директор ООО ГК «Коммерческие грузовики».

Родился в 1993 году в городе Азнакаево Республики Татарстан.

Образование:

КФУ, автомеханический факультет, специальность «инженер-механик».

Карьера:

2016–2016 — ООО ГК «ЕСК» — генеральный директор.

С 1 июля 2016 года по настоящее время — генеральный директор ООО ГК «Коммерческие грузовики».

Семейное положение: женат, воспитывает сына и дочь.

Внимание!

Комментирование временно доступно только для зарегистрированных пользователей.

Подробнее

Комментарии 5

Редакция оставляет за собой право отказать в публикации вашего комментария.

Правила модерирования.