23 марта 2023 года американская компания Relativity Space запустила в космос легкую ракету-носитель Terran1 высотой 33 м, которая на 85% была напечатана на 3D-принтере. В разработке вторая ракета, высотой 66 м, она практически на 100% будет изготовлена таким же образом. Обычная ракета состоит из 100 тыс. узлов, а аддитивная технология, которая применяется в 3D-печати, позволяет в 100 раз сократить их количество, срок изготовления — от двух лет до двух месяцев. О том, как президенту РТ расписывали преимущества новых технологий и где их можно применить в Татарстане, — в материале «БИЗНЕС Online».

Рустам Минниханов единогласно был переизбран председателем совета директоров АО «Татнефтехиминвест-холдинг», Рафината Яруллина вновь утвердили генеральным директором

Рустам Минниханов единогласно был переизбран председателем совета директоров АО «Татнефтехиминвест-холдинг», Рафината Яруллина вновь утвердили генеральным директором

Перспективы аддитивных технологий в РФ: в лидерах по производству пока авиация и двигателестроение

Заседание АО «Татнефтехиминвест-холдинг» началось с переизбрания президента РТ Рустама Минниханова председателем совета директоров компании. Рафината Яруллина вновь утвердили генеральным директором. Решения в обоих случаях приняли единогласно. «Хорошо голосуете», — похвалил Минниханов при утверждении плана работы на год и перешел к основной повестке заседания, которая в этот раз полностью была посвящена аддитивным технологиям. Аддитивные технологии (АТ) — это технологии производства с применением 3D-печати, при котором детали создаются путем послойного добавления материала: металла, бетона, пластика и т. д. Чтобы внедрить эти технологии, в России создали ассоциацию развития аддитивных технологий (РАТ) под началом «Ростеха», «Росатома», «Роскосмоса», «Алмаз-Антей» и других «китов».

Советник президента АО «ТВЭЛ» Ольга Оспенникова рассказала о перспективах развития в России аддитивных технологий. «Основная функция ассоциации, конечно, мониторинг рынка. Если мы посмотрим на мировое состояние, то до 2022 года мы наблюдали условную стагнацию, но к 2030-му объем рынка АТ прогнозируется до 72,5 миллиарда долларов», — отметила Оспенникова.

Меняется и структура спроса, смещаясь в сторону «гражданки»: до 2021 года мировыми лидерами в потреблении 3D-деталей были авиация и космос, на втором месте — медицина, после — автомобильная промышленность. Но в 2022-м авиация и космос уступили лидерство автопрому. В России лидерами пока остаются авиация и двигателестроение, оборудование и производство деталей для ВПК, небольшую долю занимают медицина и нефтегазовая промышленность.

Ольга Оспенникова

Ольга Оспенникова

«К 2030 году в России структура рынка останется примерно такой же, но мы ожидаем серьезного роста в авиации и двигателестроении, центрах аддитивных технологий, структура меняется в сторону предприятий ОПК, — продолжила Оспенникова. — У нас есть стратегия развития аддитивных технологий. Но госкорпорация „Росатом“ подписала с правительством России соглашение, в результате которого родилась дорожная карта „Технологии новых материалов и веществ“. Аддитивные технологии — одно из ключевых направлений карты. Мероприятия дорожной карты дадут прирост рынка АТ до 10 миллиардов рублей».

Следят и за развитием компетенций по аддитивным технологиям на предприятиях России. Если пять лет назад они находились в «зачаточном состоянии», то сейчас по итогам наблюдений за 126 предприятиями по всем составляющим аддитивных технологий в стране есть серьезные компетенции — это и оборудование, и комплектующие, и программное обеспечение, и многое другое.

АТ развиваются и в Татарстане: толчком для этого стало подписанное в сентябре 2022 года соглашение между ассоциацией РАТ и промышленным кластером РТ. Подписаны соглашения между «Росатомом» и КАМАЗом, куда также входит развитие АТ. Оспенникова считает, что развитие АТ в регионе нужно расширять.

«Мы проанализировали структуру рынка промышленности Татарстана, ключевые направления — химия и нефтехимия, машиностроение, нефтедобыча. Основная доля — обрабатывающие производства, и, как показывает практика, именно на таких предприятиях идет развитие аддитивных технологий. Например, СИБУР активно внедряет АТ, вносят вклад в создание центров аддитивных производств. „Газпромнефть“ активнейшим образом внедряет аддитивные технологии. Необходимо провести количественную оценку потенциала рынка и очень плотно работать с предприятиями региона», — пояснила гостья из Москвы. Оспенникова предложила создать в республике центры развития аддитивных технологий, чтобы популяризировать их на уровне субъекта.

«Думаю, что вместе с промышленным кластером мы в ближайшее время активизируем эту работу», — подытожила Оспенникова.

Минниханов предложение поддержал и предложил открыть подобные центры на базе КФУ и КАИ.

В продолжение темы перед советом директоров выступил гендиректор ООО «Русатом — Аддитивные технологии» (ООО «РусАТ») Илья Кавелашвили. Его компания объединяет 25 предприятий из структуры «Росатома», которые работают над развитием аддитивных технологий, занимаются разработкой материалов, оборудования и ПО для АТ. «„Росатом“ разрабатывает установки селективного лазерного сплавления (СЛС), в этом году сдаются две установки. Эти установки носят промышленный характер, запущено в производство 7 установок, которые мы сдадим заказчику в следующем году», — сообщил Кавелашвили. Подобные установки печатают 3D-элементы из металлического порошкового материала, причем в детали можно внести все необходимые конструкторские изменения, получив деталь с нужными параметрами.

«Конструктору необходимо было предоставить три варианта одной детали корпуса для конечного изделия. Мы отпечатали за три недели все три необходимых варианта. Раньше конструктору пришлось ждать бы полгода, теперь он за месяц получил опытный образец. Еще один пример, деталь „Фланец“. Раньше на ее производство уходило несколько месяцев, стоила она 2 миллиона рублей. С помощью 3D-печати ее делают за 1,5 месяца, стоит она теперь 500 тысяч рублей», — рассказал Кавелашвили.

Спикер рассказал подробнее об установке электронно-лучевой проволочной наплавки (две такие установки уже заказали за рубеж) и роботизированной установке прямого лазерного выращивания, которая может печатать из металла детали диаметром до 2 м и высотой в метр. На ней уже успешно напечатали фрагмент выгородки активной зоны атомного реактора массой в 700 килограммов. «„Росатом“ пошел по пути импортозамещения, начал изготавливать иттербиевый волоконный лазер. Они будут применяться и на наших принтерах тоже», — сообщил Кавелашвили.

Что предлагает «Росатом» Татарстану? Развивать подобные технологии в регионе. «Для развития аддитивных технологий мы планируем создавать центры АТ в регионах, включая Казань. Ведем переговоры, но самое главное — это поддержка первого лица. За полтора года общения со многими руководителями предприятий, если первое лицо — глава корпорации, предприятия, главный технолог — поддерживает аддитивные технологии, предприятие развивается оперативно. Поддерживайте, коллеги!» — резюмировал Кавелашвили.

Альберт Гильмутдинов

Альберт Гильмутдинов

«Эти ракеты летают не только в космос, но и гораздо ниже»

В чем причина бурного развития аддитивных технологий? На этот вопрос постарался ответить помощник президента РТ и завкафедрой лазерных и аддитивных технологий КНИТУ-КАИ Альберт Гильмутдинов. Первое — практически неограниченная свобода конструирования: «В конструктор можно заложить любую идею, и она будет 3D напечатана». Второе — интегральность конструкции. Гильмутдинов привел в пример горелку от турбины Siemens, которую по классической технологии изготавливали бы из 8 частей, а по аддитивной это единая монолитная конструкция.

Использование материалов при такой технологии достигает 90%, в то время как в классических технологиях редко превышает 20%, «очень много уходит в стружку». В числе преимуществ — возможность создавать бионические конструкции, сокращение длительности цикла и стоимости технологической подготовки производства. Кроме того, аддитивные технологии — это естественное материальное окончание цифровых технологий. После разработки цифровой копии изделия одним кликом оно направляется на машинную печать.

Как отметил Гильмутдинов, металлопорошковые аддитивные технологии «покоятся на трех китах» — порошок (оборудование и технология изготовления), 3D-принтер и постобработка. Здесь Татарстану есть что показать. В КНИТУ-КАИ разработали технологическую установку для плазменной обработки порошков. «Для аддитивных технологий важно, чтобы порошок был идеально сферическим, без поверхностных загрязнений и внутренних пор. Вот как раз такие порошки получаются на таких машинах», — пояснил докладчик. Технология позволяет восстанавливать уже отработанный порошок с первоначальными характеристиками, а это «чрезвычайно актуальная задача», т. к. его можно использовать ограниченное число раз.

Сейчас распространен миф, что готовое изделие выходит из 3D-машины, продолжил Гильмутдинов. Но это только заготовка, которая требует обработки. В Татарстане готова технология струйной электролитно-плазменной обработки изделия. «Особенность процесса в том, что убирается только торчащая часть, неровности, а основа остается», — пояснил он и привел пример: после качественной 3D-печати средний размер неровностей на поверхности изделий составляет порядка 10 мкм, а после обработки за пять минут этот показатель доводится до 1 микрометра.

Будущее аддитивных технологий наступило 23 марта этого года, обратил внимание Гильмутдинов. Тогда американская компания Relativity Space запустила в космос легкую ракету-носитель Terran1 высотой 33 м, которая на 85% «напечатана». В разработке находится еще одна ракета высотой 66 м, она практически на 100% напечатана. Почему это важно? Обычная ракета состоит из 100 тыс. узлов, в то время как аддитивная технология позволяет в 100 раз сократить их количество. И самое главное — срок изготовления снижается с 2 лет до 2 месяцев. «Поэтому простой вопрос к промышленникам — если наши оппоненты будут делать ракеты в 12 раз быстрее, чем мы (а эти ракеты летают не только в космос, но и гораздо ниже), какой будет наша конкурентоспособность?» — резюмировал он.

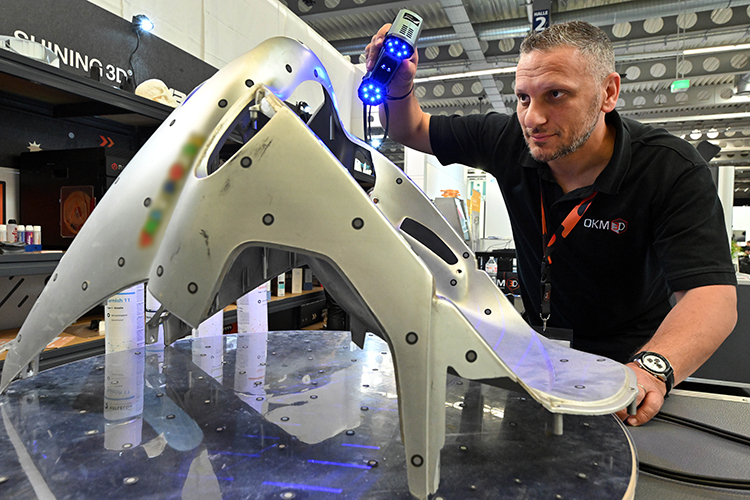

По словам Глеба Туричина, 1,5 года назад университету пришлось «серьезно заняться импортозамещением», поэтому сейчас все критические компоненты отечественные и собственного производства

По словам Глеба Туричина, 1,5 года назад университету пришлось «серьезно заняться импортозамещением», поэтому сейчас все критические компоненты отечественные и собственного производства

«Нет уже такого краника, который нам можно перекрыть»

Ректор Санкт-Петербургского морского технического университета Глеб Туричин поведал о технологии прямого лазерного выращивания биметаллических деталей. С ее помощью можно создавать изделия из свариваемых и ограниченно свариваемых сплавов. Производительность одной головки выращивания — примерно 2 кг в час. По словам Туричина, 1,5 года назад университету пришлось «серьезно заняться импортозамещением», поэтому сейчас все критические компоненты отечественные и собственного производства. «Мы не подвержены опасности, что кто-то где-то краник перекроет. Нет уже такого краника, который нам можно перекрыть», — отметил он. Технология необходима для выпуска крупногабаритного оборудования в атомной энергетике, ракетостроении, судостроении и авиационном моторостроении.

«Говоря о том, чтобы эта технология пошла в производство, к этой технологии нужны еще хорошо обученные люди. Таких людей надо учить на местах в тех технических университетах, которые на этих местах есть. В рамках программы „Приоритет-2030“ создаем центры, полгода назад мы договорились с „Росатомом“, что мы вместе создаем, потому что поддержка нужна. У нас, конечно, методики есть, идеи и где-то деньги должны быть еще. Нам бы очень хотелось, чтобы такой центр с помощью наших коллег из Татарстана появился в Казани», — отметил Туричин.

«Очень интересные вопросы вы решаете, — подчеркнул Минниханов. — Постараемся воплотить ваши разработки на предприятиях нашей республики».

Внимание!

Комментирование временно доступно только для зарегистрированных пользователей.

Подробнее

Комментарии 7

Редакция оставляет за собой право отказать в публикации вашего комментария.

Правила модерирования.